تفاوت کرپی چدنی و در اتصالات صنعتی

در دنیای اتصالات و مهارکنندههای صنعتی، جایی که ایمنی و دوام حرف اول را میزند، انتخاب متریال مناسب برای قطعاتی نظیر کرپیها و بستها از اهمیت فوقالعادهای برخوردار است. کرپی چدنی و کرپی فولادی دو نوع متداول از این اتصالات هستند که هر یک ویژگیها و کاربردهای خاص خود را دارند. با وجود شباهت ظاهری، تفاوت کرپی چدنی و کرپی فولادی در خواص مکانیکی، فرآیند تولید و در نتیجه، ایمنی و طول عمر آنها بسیار اساسی است.

این تفاوتها میتوانند در کاربردهای حیاتی مانند مهار سیم بکسل در جرثقیلها، سیستمهای بلند کردن بار یا حتی در سازههای ثابت، تأثیر چشمگیری بر عملکرد و میزان ریسک داشته باشند. درک دقیق این تفاوت کرپی چدنی و کرپی فولادی برای مهندسان، پیمانکاران و هر کسی که با اتصالات صنعتی سروکار دارد، ضروری است تا از بروز حوادث ناگوار و خسارات مالی جلوگیری شود. این مقاله به بررسی عمیق و جامع این دو نوع کرپی میپردازد تا شما بتوانید انتخابی آگاهانه و ایمن داشته باشید.

کرپی در اتصالات صنعتی: نقش و اهمیت

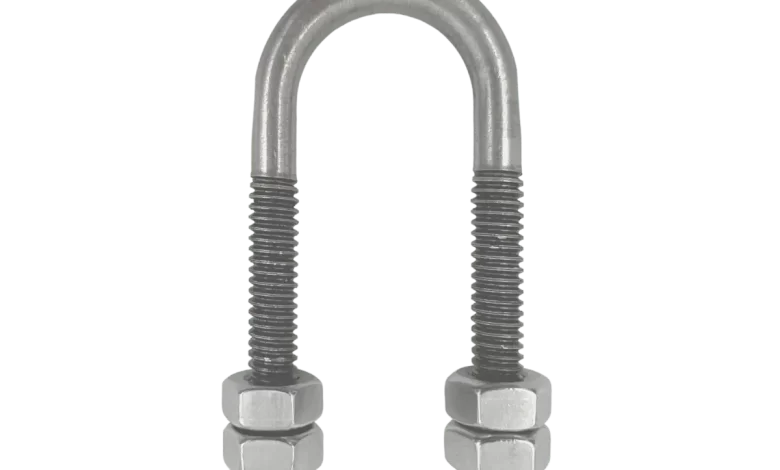

کرپی، که گاهی به آن “U-Bolt” یا “بست U شکل” نیز گفته میشود، یک قطعه اتصالدهنده به شکل حرف “U” انگلیسی است که در دو سر آن رزوه برای بستن مهره وجود دارد. کاربرد اصلی آن، محکم کردن لولهها، کابلها، سیم بکسلها و یا سایر اجسام گرد به یک سطح صاف یا یک تکیهگاه است.

در مهار سیم بکسل، کرپیها برای ایجاد حلقه (لوپ) در انتهای سیم یا اتصال دو سر سیم به یکدیگر استفاده میشوند. به دلیل نقشی که کرپی در تحمل بار و فشار ایفا میکند، جنس و کیفیت ساخت آن حیاتی است. اینجاست که تفاوت کرپی چدنی و کرپی فولادی مطرح میشود.

تفاوت کرپی چدنی و کرپی فولادی: مقایسه جامع بر اساس ویژگیهای مواد و فرآیند تولید

برای درک عمیق تفاوت کرپی چدنی و کرپی فولادی، باید به ساختار متالورژیکی و روشهای تولید هر کدام نگاهی انداخت:

۱. ترکیب شیمیایی و ساختار متالورژیکی

کرپی چدنی (Cast Iron U-Bolt/Clamp):

ترکیب: چدن آلیاژی از آهن است که درصد کربن آن بالاتر از 2% (معمولاً بین 2% تا 4%) است. این درصد بالای کربن، به همراه سیلیسیم و عناصر دیگر، ساختار متالورژیکی خاصی را ایجاد میکند که شامل گرافیت به شکلهای مختلف (فلسی یا کروی) در زمینه فریت یا پرلیت است.

ساختار و خواص: وجود گرافیت باعث میشود چدن دارای سختی بالا، مقاومت فشاری خوب، و قابلیت ماشینکاری مناسب باشد. با این حال، مهمترین ویژگی آن شکنندگی (Brittleness) بالا است. چدن در برابر کشش، خمش، ضربه و شوک، مقاومت بسیار کمی دارد و تمایل به شکست ناگهانی و بدون تغییر شکل پلاستیک (خم شدن یا کشیده شدن) دارد. این ویژگی آن را برای کاربردهای دینامیکی یا تحت بارهای ناگهانی بسیار خطرناک میسازد.

فرآیند تولید: چدن با فرآیند ریختهگری (Casting) تولید میشود؛ یعنی فلز مذاب در قالب ریخته شده و پس از سرد شدن شکل نهایی را به خود میگیرد. این فرآیند تولید نسبتاً ساده و ارزان است و امکان تولید اشکال پیچیده را فراهم میکند.

کرپی فولادی (Forged Steel U-Bolt/Clamp):

ترکیب: فولاد نیز آلیاژی از آهن و کربن است، اما درصد کربن آن به مراتب کمتر از چدن (معمولاً کمتر از 2% و اغلب زیر 0.8%) است. علاوه بر کربن، فولادها میتوانند حاوی عناصر آلیاژی دیگری مانند منگنز، سیلیسیم، نیکل، کروم و مولیبدن باشند که خواص مکانیکی آنها را بهبود میبخشد.

ساختار و خواص: درصد پایین کربن و فرآیند تولید خاص، به فولاد خواص مکانیکی بسیار بهتری نسبت به چدن میدهد. فولاد دارای استحکام کششی و خمشی بالا، چقرمگی (Toughness) عالی، مقاومت به ضربه بالا و خاصیت شکلپذیری (Ductility) است. این یعنی فولاد قبل از شکست کامل، تغییر شکل پلاستیک نشان میدهد (مانند خم شدن یا کشیده شدن)، که یک ویژگی ایمنی حیاتی است و به اپراتورها فرصت میدهد تا مشکل را قبل از وقوع فاجعه تشخیص دهند.

فرآیند تولید: کرپی فولادی و بست فولادی معمولاً با فرآیند آهنگری (Forging) تولید میشوند. در این روش، فلز در حالت جامد یا نیمهجامد تحت فشار و ضربه (با استفاده از چکشهای آهنگری یا پرسهای هیدرولیک) شکل میگیرد. آهنگری باعث ریز شدن دانهها، همگن شدن ساختار متالورژیکی و جهتگیری الیاف داخلی فلز در راستای نیروی اعمالی میشود که به شدت استحکام و چقرمگی قطعه را افزایش میدهد.

۲. مقاومت مکانیکی و رفتار در برابر بارگذاری

این جنبه، اصلیترین تفاوت کرپی چدنی و کرپی فولادی و مهمترین معیار در انتخاب آنهاست:

کرپی چدنی:

مقاومت کششی و خمشی پایین: به دلیل ساختار بلوری و وجود گرافیتهای پراکنده، چدن به راحتی تحت کشش یا خمش میشکند.

شکنندگی در برابر ضربه: حتی یک ضربه ناگهانی و کوچک میتواند منجر به شکست کامل و بدون هشدار کرپی چدنی شود.

عدم قابلیت تحمل بار دینامیکی: به هیچ وجه برای کاربردهایی که شامل بارهای متغیر، لرزش یا شوک هستند، مناسب نیست.

کرپی فولادی:

مقاومت کششی، خمشی و برشی بالا: فولاد میتواند بارهای کششی و خمشی بسیار بیشتری را تحمل کند.

چقرمگی و مقاومت به ضربه: فولاد آهنگری شده به دلیل ساختار دانهای همگن، مقاومت بسیار بالایی در برابر ضربه و شوک دارد و قبل از شکست کامل، تغییر شکل میدهد.

مناسب برای بارهای دینامیکی: ایدهآل برای کاربردهایی که شامل بارهای متغیر، لرزش، کشش و بلند کردن بار هستند.

مقاومت در برابر خوردگی

کرپی چدنی: معمولاً مقاومت کمتری در برابر زنگزدگی و خوردگی دارند، مگر اینکه با پوششهای محافظ مناسب (مانند رنگ یا گالوانیزه) پوشانده شوند.

کرپی فولادی: بسته به نوع آلیاژ فولاد (مانند فولاد ضد زنگ) و پوششدهی (گالوانیزه گرم یا سرد، روکش روی)، میتوانند مقاومت بسیار خوبی در برابر خوردگی داشته باشند.

هزینه و طول عمر

کرپی چدنی: به دلیل فرآیند تولید سادهتر (ریختهگری)، معمولاً ارزانتر هستند. اما طول عمر مفید آنها در کاربردهای حیاتی بسیار محدود و خطرآفرین است.

کرپی فولادی: به دلیل فرآیند تولید پیچیدهتر (آهنگری) و خواص مکانیکی برتر، معمولاً گرانتر هستند. اما طول عمر بسیار طولانیتر و ایمنی بالاتری را ارائه میدهند که در بلندمدت هزینهها را جبران میکند.

کاربردها و توصیه های ایمنی: کدام کرپی را انتخاب کنیم؟

با توجه به تفاوت کرپی چدنی و کرپی فولادی، انتخاب نوع مناسب برای کاربردهای مختلف به شرح زیر است:

کرپی چدنی (و بست چدنی):

کاربرد: این نوع کرپیها تنها برای بارهای بسیار سبک و ثابت که در آنها ایمنی حیاتی نیست و هیچگونه بار ضربهای یا دینامیکی وجود ندارد، توصیه میشوند. مثالها: بستن لولههای آب در یک سیستم ثابت و غیرفشاری، یا کاربردهای غیرحساس که شکست قطعه منجر به خسارت جانی یا مالی نمیشود.

توصیه ایمنی بسیار مهم: تحت هیچ شرایطی نباید از کرپی چدنی یا بست چدنی برای کاربردهای لیفتینگ، بلند کردن بار، کشش بار سنگین، مهار سیم بکسل در جرثقیلها، بالابرها، کلایمرها و یا هر کاربردی که ایمنی انسان یا تجهیزات مطرح است، استفاده کرد.

استفاده از بست چدنی برای مهار سیم بکسل در صنایع بالا دستی یا ساخت و ساز، یک اشتباه فاحش و بسیار خطرناک است که میتواند به حوادث فاجعهبار منجر شود. این بستها به دلیل شکنندگی، هیچ هشداری قبل از شکست نمیدهند.

کرپی فولادی (و بست فولادی):

کاربرد: این نوع کرپیها تنها نوع مورد تأیید و ایمن برای تمام کاربردهای حیاتی، سنگین و دینامیکی در صنعت هستند. از جمله:

- مهار سیم بکسل: در جرثقیلهای سقفی، دروازهای، تاورکرینها، بالابرها، کلایمرها و تمامی سیستمهای بلند کردن و کشیدن بار.

- صنایع نفت و گاز و پتروشیمی: برای مهار لولهها و تجهیزات تحت فشار و ارتعاش.

- ساختوساز: در سازهها، داربستها و سیستمهای مهار بار.

- صنایع دریایی و کشتیرانی: برای مهار کابلها و تجهیزات تحت تنش.

توصیه ایمنی: همیشه از کرپی فولادی (به خصوص نوع آهنگری شده) استفاده کنید که دارای نشان استاندارد، کد سازنده، ظرفیت بار مجاز (WLL – Working Load Limit) و گواهینامه تست باشد. تعداد و نحوه صحیح نصب کرپیهای فولادی نیز حیاتی است و باید دقیقاً طبق دستورالعملهای استاندارد صنعتی و توصیههای سازنده انجام شود. بررسی دورهای کرپیها برای اطمینان از عدم خوردگی، ترکخوردگی یا تغییر شکل نیز ضروری است.

نتیجهگیری

تفاوت کرپی چدنی و کرپی فولادی یک موضوع صرفاً فنی نیست، بلکه یک مسئله حیاتی ایمنی است. در حالی که کرپی چدنی ممکن است در نگاه اول ارزانتر به نظر برسد، اما شکنندگی ذاتی و عدم توانایی آن در تحمل بارهای دینامیکی و ضربهای، آن را برای اکثر کاربردهای صنعتی خطرناک میسازد.

کرپی فولادی که با فرآیند آهنگری تولید میشود، با استحکام بالا، چقرمگی و قابلیت تحمل بارهای سنگین و دینامیکی، تنها گزینه ایمن و قابل اطمینان برای اتصالات حیاتی و سیستمهای بلند کردن بار است. سرمایهگذاری بر روی کیفیت در انتخاب اتصالات، به معنای سرمایهگذاری بر روی ایمنی پرسنل، محافظت از تجهیزات و تضمین پایداری عملیات صنعتی شماست. هرگز ایمنی را فدای هزینه اولیه کمتر نکنید.